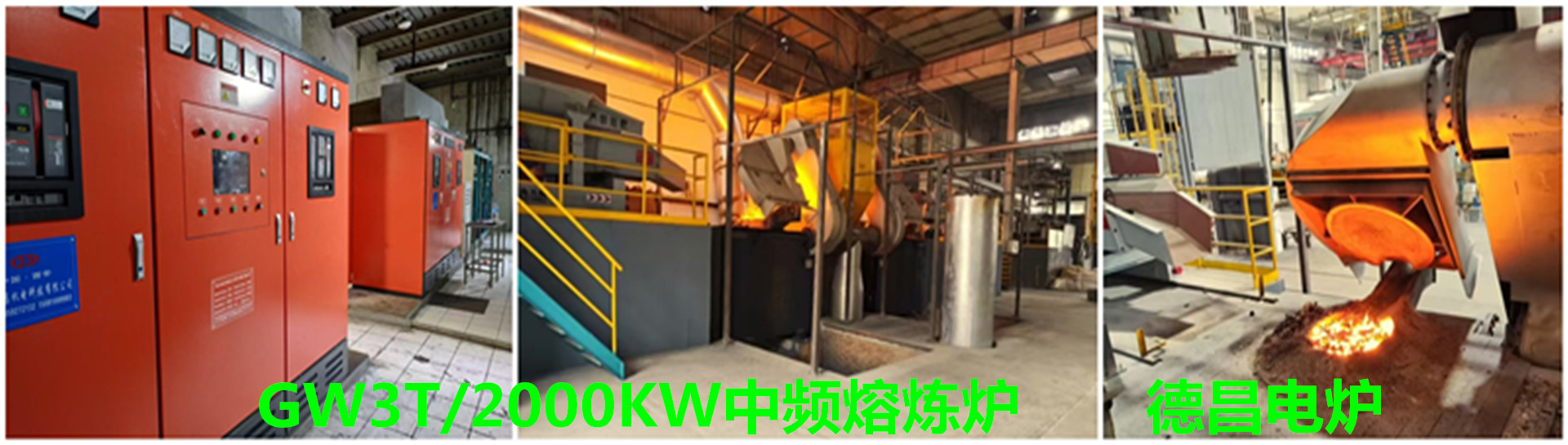

中频炉炉衬打结和烧结工艺

Information Details

中频炉炉衬打结和烧结工艺

中频炉炉龄的长短主要决定于炉衬材料的性质及炉料的填筑与烧结过程是否完善。一般酸性炉料的材料为石英砂(SiO2),粘性剂为工业硼酸,石英砂的成份要求:SiO2>98%,FeO<0.5%,H2O<0.5%。工业硼酸成份:B2O3>98%,H2O<0.5%,粒度<0.5㎜。

1、 材料配方

1.1 酸性炉衬

石英砂

8—10目 15% 10—16目 35%

16—24目 25% 24—400目 25%

硼酸 0.5—0.9%

1.2 碱性炉衬

烧结镁砂 (10—30# 80%; 40—70# 20%) 55%

烧结镁砂 (100—140# 60%; 200#以上 40%) 45%

卤水 (比重1.3—1.4) 一般使用红卤水

2、 材料

2.1 酸性

先将石英砂烘干或炒干,然后按上述比例配好,并加硼酸搅拌均匀,即可打结。

2.2 碱性

先在室温下向镁砂中加入卤水,拦匀后用湿草袋盖好,封闭2小时后即可使用,打结方法与上述酸性断衬相同。

3、 炉衬的填筑

筑炉的具体工艺规程可根据用户的经验另行制定,本处以500KG熔炼炉为例仅供参考。

3.1 在感应器内壁及炉底铺5㎜石棉布形成绝热层。

3.2 铺筑炉底

将拌匀的石英砂逐步倒入分层填长,每层厚度不起过40~50㎜,先用捣固棒捣实,再用平铁锤打结实,填筑炉底时通常可先填筑到要求尺寸高出40㎜左右,然后将高出的部分支掉,再打结实锤,但注意在打筑炉底时不要把围在感应器壁的石棉布重叠打入石英砂内,造成隔层,影响寿命。

3.3 填筑坩埚

炉底铺筑以后,较正中心,安置坩埚模,可用三块同样厚度的锥形木楔均匀插于坩埚四周,木楔要锥形,以便把坩埚模压紧时调节感应器中心,为防止打结时松动坩埚模,可在坩埚内放一干净的重铁块,坩埚模四周的炉壁也应分层填筑,每层厚度以30~35㎜

3.4 为使坩埚的上部分与出钢槽处有一个烧结得很硬的区段,可用相同材料的石英砂与硼酸混合料70%,耐火粘土30%加水调成可塑性状,进行打结。

3.5 填筑炉衬注意事项

(1)填筑坩埚应连续工作至全部完成;

(2)由于坩埚炉衬是分层填筑,为使层间结合紧密,须将筑紧层的表面耙松,然后再填入配料继续填筑;

(3)加料时不要过高倒下,防止粗细料分层;

(4)石英砂要纯结,在搅拌、筑炉时严防石棉纤维、尘土、炉渣碎铁屑等杂质渗入配料中。(如有怀疑时,应全部拆去重新搅拌纯净石英砂。

4、坩埚的烧结

4.1 在坩埚内填满焦炭,接通电源低功率放大器送电,具体时间和通电功率参照下表:

烘炉时间(分) 60 60 60 120 120

功 率(KW) 20 30 40 50 60

4.2 倒出剩余焦炭及灰,装入无锈返回料(铸铁)用满功率把炉料加热至熔化,维持30min后再浇铸,为了得到一个良好的釉面坩埚**炉要加入0.5~1㎏左右的碎玻璃,连续炼2~3炉使坩埚烧结良好。

陕公网安备61019602000521号

陕公网安备61019602000521号