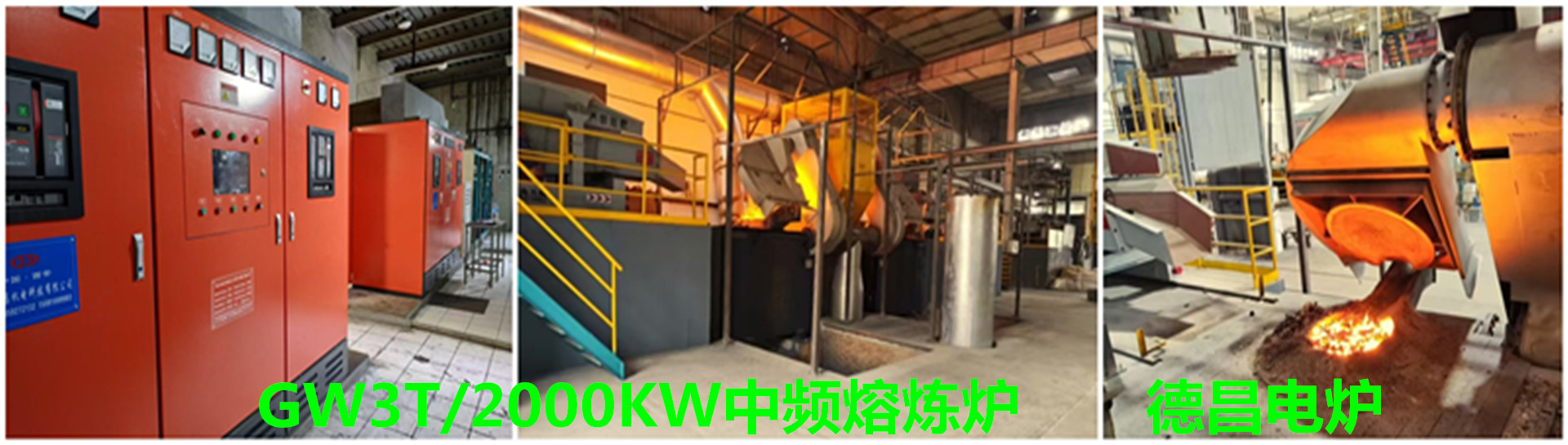

中频熔炼炉铸铁熔化时出炉前成分调整主意事项

Information Details

中频熔炼炉铸铁熔化时出炉前成分调整主意事项

采用中频电炉熔化铸铁时,一般再出铁前进行成分分析和炉前测定,以判断铁液性能,必要时进行成分调整,这正是中频电炉的优势所在。但它比冲天炉容易产生白口和缩孔缺陷,且由于凝固特性的差异,因此,机械性能也很敏感。除了在配料时严格掌握外,出铁前的铁液成分分析和调整,是相当重要的环节。炉前成分调整原则:选择合适的区域那个时间;确定炉前试样方法;掌握铁液保温时各类元素烧损情况以及各类中间合金的添加方法和它们的吸收率。

1、取样时间:

取样分析应在铁料熔化并均匀后升至一定温度下 进行,一般取样时间在1400-1430摄氏度之间适宜。

取样、成分分析、成分调整、除渣等程序是出铁前的辅助时间,缩短辅助时间是提高熔化效率的有效措施。

2、铁液内各类元素的烧损及添加

A、C元素的烧损、增碳和脱碳

C是影响铸铁组织和机械性能的重要元素,因此,在熔炼过程中尽可能控制含碳量的所需范围内。

a、碳的烧损

熔化和保温过程中,铁液内含碳量的变化受下列因素的影响:

1、与炉衬的反应。2、空气的影响。3炉料中的含氧量。

当坩埚的炉衬与铁液接触的几何表面积为定值时,铁液的搅动程度愈大,则铁液与空气和炉衬表面间的反应愈强。

当废钢铁屑作为原材料时,由于含有较多的氧化物会使碳的烧损加大,因此,就尽可能加入锈蚀程度小、清理干净的炉料。

b、增碳和脱碳

铸铁熔化时的增碳和脱碳,通常是通过添加增碳剂或废钢来达到的。

铁液增碳速度以及对增碳剂中碳的吸收率受下列因素的影响:

1铁液搅动程度。2增碳剂的种类。3增碳处理的温度。4铁液的成分组成。

铁液的搅动运动愈强,增碳效率越高。中频电炉铁液温度在1400-1500摄氏度时,存在搅拌的情况下碳的吸收率为百分之95以上。铁液对增碳剂的吸收能力因类而异,石墨电极的增碳效率**,增碳速度也快。增碳剂加入后,过长时间的搅拌,反而会增加碳的烧损。铁液的成分对增碳有相当大的影响:铁液内碳的饱和度越低,则增碳速度越快;Si和P匀速对铁液吸收C有阻滞作用,而Mn元素对此有促进作用。Mn有助于吸碳,Si阻滞吸碳。

c、增碳和脱碳方法

中频中频电炉通常增碳的方法是待炉料完全熔化后,除去液面熔渣,然后利用铁液的卷动将它卷入铁液内,8-12分钟完成增碳处理。

同时加入硅铁是,必须遵照在增碳完成后才可添加硅铁的原则,以免影响增碳速度。与增碳原理相同,可加入百分之8-10的锻造氧化渣进行脱碳。

B、硅、锰元素的烧损与调整

a、炉前调整铁液内的硅锰元素,通常采取添加硅铁来达到,无论是低碳铁液还是高碳铁液,它们对硅元素的吸收率很高,因此,在同事增碳和增硅的情况下,先增碳后增硅的工艺能很好的保证两种元素的高吸率。

b、在酸性炉衬内,锰铁的添加量愈大或者块度愈大,与炉衬的反应越强,们元素的烧损也愈大。采用先增碳在增硅,然后分批增锰,这样烧损极微。

3、各种牌号的工艺过程

HT200

1适用于主要壁厚20-40mm的横梁、撑档、箱体类铸件。(主要壁厚小于20mm的适当降低牌号)由现场技术员决定。

2、加料初期百分之0.02的FeS同其他炉料同时加入。

3铁料熔化至1400-1420摄氏度是必须除渣取样进行光谱分析,待处理成功,升至预定温度降低功率加入调整成分所需合金,并孕育处理即可出炉。

4铁水出至包中,取三角式样和光谱式样,待完全确定成分性能后才可进行浇注,具体浇注温度由现场技术员根据情况决定。

HT250

1适用于主要壁厚40-90MM的墙板、回转臂、滑套、齿轮类铸件。

2配料目标成分见前表

3加料初期百分之0.02的FeS必须加入(注德国技术,效果十分明显)

4、5同HT200

HT300

1适用于主要壁厚90mm以上的厚大墙板,或者有耐腐蚀要求的铸件。

2配料成分见配料表

3、4、5同上。

德昌电炉信奉着一句话:客户就是上帝。因此,德昌电炉不仅注重其产品质量,也很注重服务质量。本着对客户负责的态度,德昌电炉为您提供中频炉的日常维护知识,希望能够帮助您顺利解决一些常见故障。若在使用过程中遇到不能解决的问题,欢迎来电来函进行咨询。

注:中频炉相关资料请来函来电索取,或参阅公司官网查询

陕公网安备61019602000521号

陕公网安备61019602000521号